Obróbka metali jest zbiorem technik prowadzących do zmiany ich kształtu, właściwości chemicznych czy fizycznych w celu praktycznego wykorzystania. W dzisiejszym artykule przedstawiamy przegląd najbardziej popularnych metod i podpowiadamy, jakich narzędzi użyć do pracy.

Obróbka metali jest zbiorem technik prowadzących do zmiany ich kształtu, właściwości chemicznych czy fizycznych w celu praktycznego wykorzystania. W dzisiejszym artykule przedstawiamy przegląd najbardziej popularnych metod i podpowiadamy, jakich narzędzi użyć do pracy.

Czego dotyczy obróbka metali?

Początki obróbki metali sięgają czasów prehistorycznych (neolitu), kiedy to ludzie ręcznie kuli znalezione samorodki (złota, srebra). Wykorzystywano je głównie jako ozdoby. Następnie wynaleziono sposoby wytopu miedzi z rud. Powstanie bardziej złożonej metalurgii datuje się od uzyskania brązu (stopu miedzi z cyną). Wtedy to powszechnie zaczęto używać różnych metali do produkcji broni oraz produktów codziennego użytku.

Przez tysiąclecia technologia bardzo się rozwinęła. Obecnie istnieje mnóstwo sposobów umożliwiających precyzyjną obróbkę metali tak, aby mogły one jak najlepiej służyć człowiekowi.

Typy obróbki metali

Do głównych typów obróbki metali należą: obróbka skrawaniem prowadząca do „wykrojenia” z bloku metalu interesującego nas kształtu (toczenie i frezowanie), obróbka plastyczna polegająca na odkształcaniu elementów oraz obróbka cieplna. Warto doliczyć do nich także wszelkiego rodzaju sposoby mające na celu połączenie ze sobą metalowych detali oraz różne procesy stosowane do metalowych powierzchni, które mają za zadanie wydłużyć ich trwałość: zabezpieczyć je przed korozją czy ochronić przed działaniem kwasów, wysokiej temperatury itp.

Poniżej przedstawiamy najpopularniejsze metody oraz techniki obróbki metali, które są obecnie szeroko stosowane zarówno w przemyśle, jak i rzemiośle. Wybór odpowiedniej zależy od efektu, jaki zamierzamy osiągnąć.

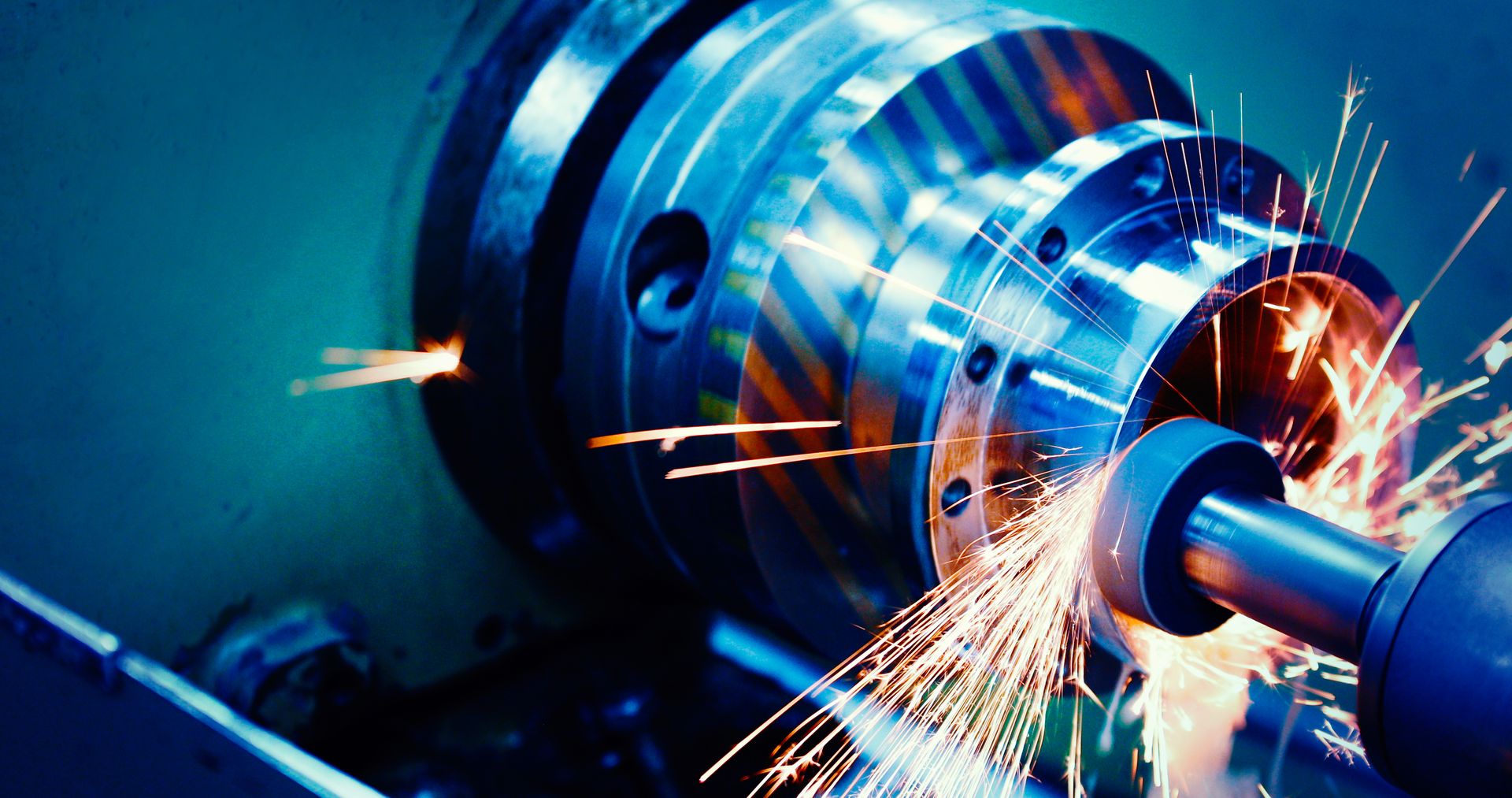

Frezowanie

Do podtypów obróbki metali skrawaniem należy frezowanie. Ruch obrotowy wykonywany jest przez wieloostrzowe narzędzie, tzw. frez, a ruch posuwowy przez narzędzie lub przedmiot obrabiany. Technika ta dzieli się w zależności od położenia ostrza na czołowe i obwodowe, a ze względu na umiejscowienie przedmiotu – na przeciwbieżne oraz współbieżne.

Różne rodzaje frezów wykorzystywane są głównie do wyrobu narzędzi i części mechanicznych (kół zębatych, śrub), a także do wykonywania ozdobnych profili, żłobienia rowków itp.

Toczenie

Kolejnym rodzajem obróbki skrawaniem jest toczenie metali. Proces polega na wydzielaniu za pomocą ostrza kolejnych warstw z materiału najczęściej wprawionego w ruch obrotowy. Ze względu na położenie noża tokarskiego względem bryły wyróżnia się toczenie zewnętrzne oraz wewnętrzne (wytaczanie).

Tokarki znajdują wielorakie zastosowanie, np. przy wyrobie części mechanicznych (do samochodów oraz różnego rodzaju maszyn), przedmiotów domowego użytku, akcesoriów sportowych itp. Maszyny te dzielimy na kłowe (najprostsze), tarczowe, karuzelowe oraz rewolwerowe (najbardziej skomplikowane).

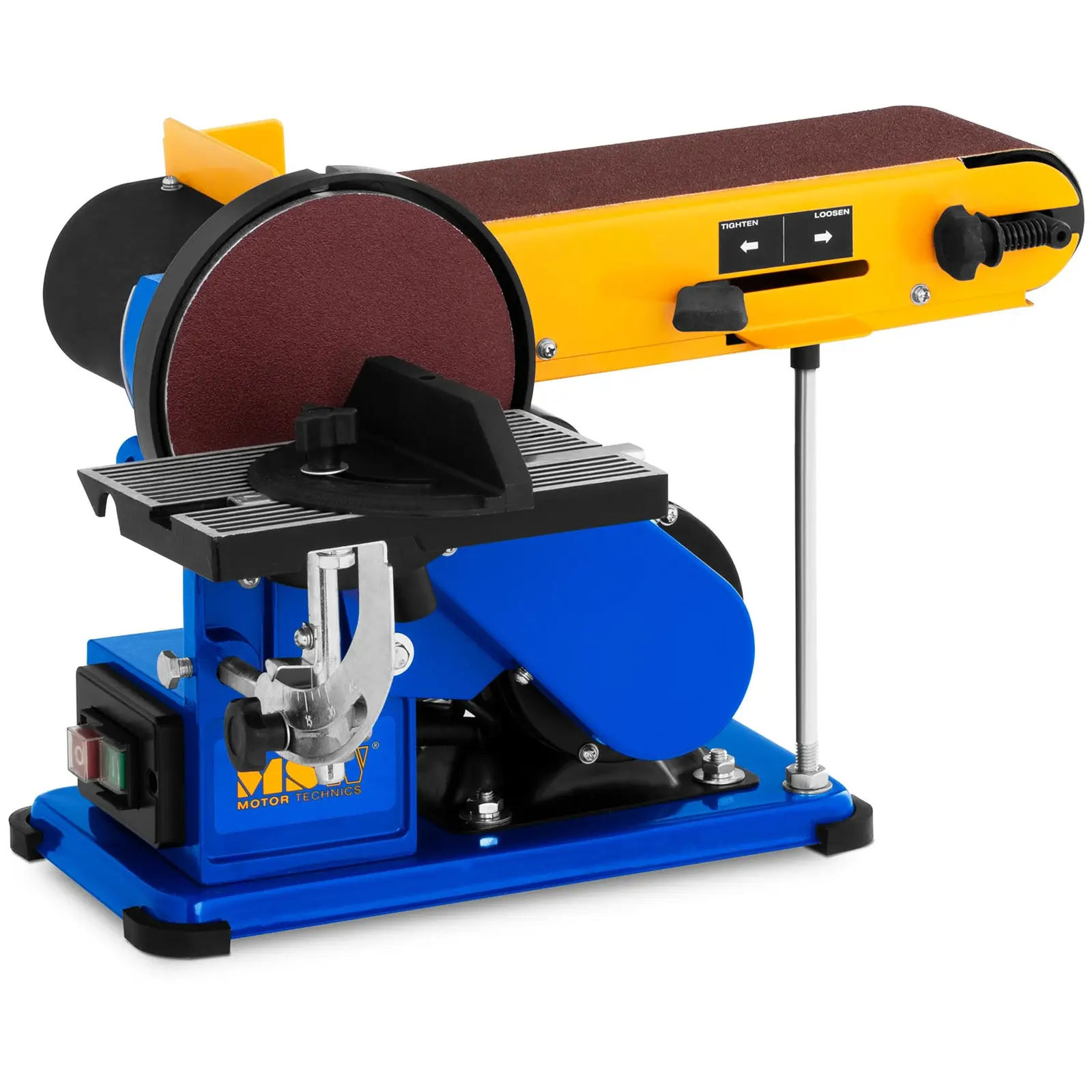

Szlifowanie

Jest to powszechnie spotykana metoda obróbki metalu. Polega na wykańczaniu powierzchni detali za pomocą narzędzi ściernych w celu nadaniu im wygładzonej formy. Do pracy może być użyta szlifierka tarczowa, osełka, taśma ścierna itp. Stosuje się szlifowanie otworów w metalu, wałków i płaszczyzn.

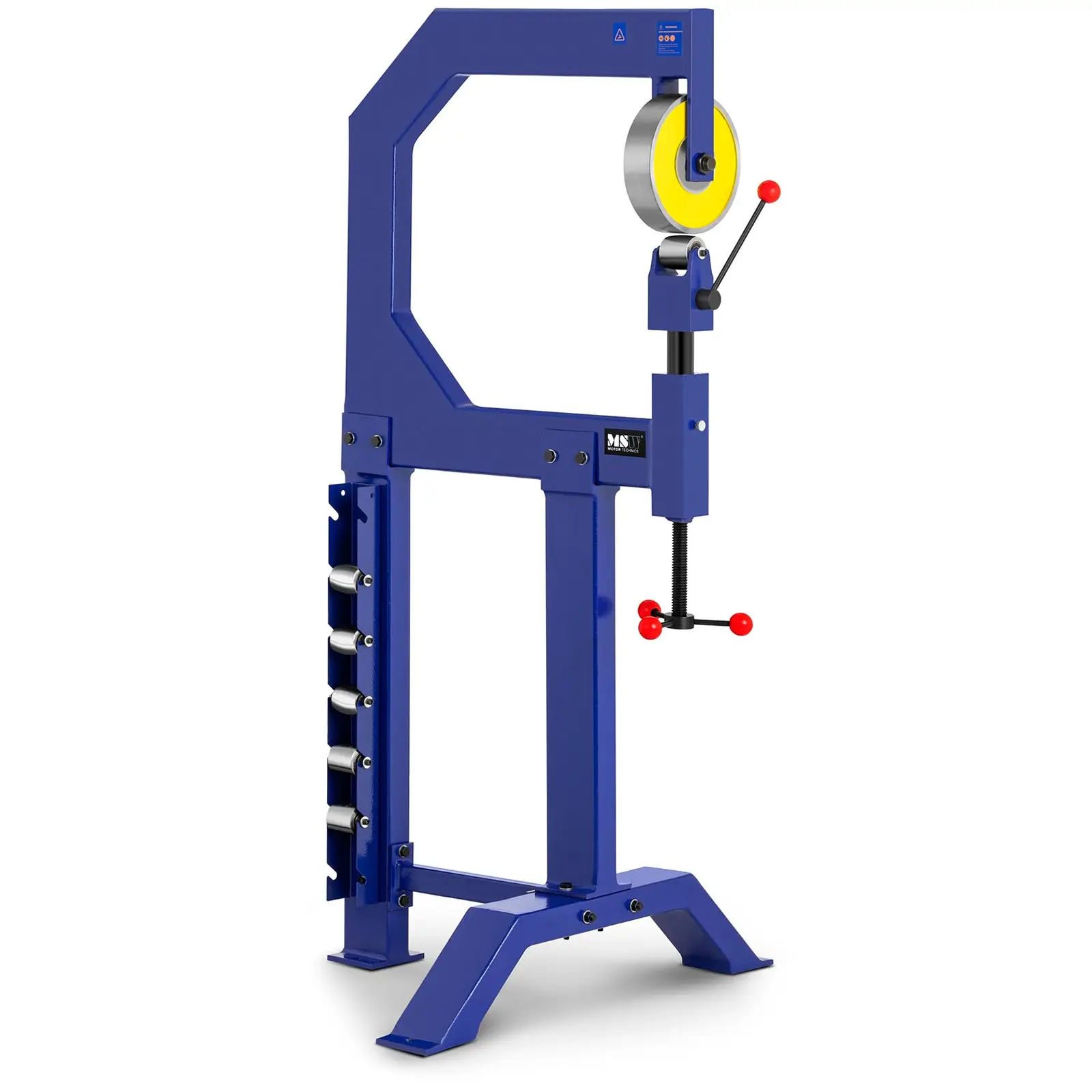

Obróbka plastyczna

Obróbka plastyczna odnosi się do sposobów obróbki metali za pomocą wywieranego na dany materiał nacisku. Ma oczywiście na celu zmianę kształtu, wymiarów itp. Jednocześnie uzyskuje się zmianę struktury, a przez to właściwości mechanicznych. Do typów obróbki plastycznej metali zaliczamy między innymi: walcowanie, kucie, wyciskanie, ciągnienie i tłoczenie. Ze względu na temperaturę wyróżniana jest:

- obróbka plastyczna na ciepło: powyżej tzw. warunków rekrystalizacji dla danego metalu,

- obróbka plastyczna na zimno: poniżej warunków rekrystalizacji.

Obróbka plastyczna na zimno pozwala uzyskać przedmioty o ulepszonej twardości i wytrzymałości. Są jednocześnie dużo bardziej kruche od tych obrabianych na ciepło.

Obróbka cieplna

Obróbka termiczna metali polega na zastosowaniu procesu lub połączenia szeregu zabiegów, dzięki którym zmieniona zostaje struktura stopu. Tym samym można uzyskać produkt o zmienionych własnościach fizycznych, chemicznych czy mechanicznych. Obróbka cieplna jest stosowana powszechnie do przedmiotów stalowych. Wyróżniamy:

- Hartowanie: polega na nagrzaniu materiału do określonej temperatury, wytrzymaniu przez określony czas, a następnie szybkim schłodzeniu.

- Wyżarzanie: podobne do hartowania, z tym, że metal studzi się powoli.

- Odpuszczanie: nagrzewa się wcześniej zahartowany materiał (od ok. 150 do 650°C), trzyma przez pewien czas, a następnie schładza.

- Przesycanie: proces podobny do hartowania, stosowany do stali nierdzewnych i kwasoodpornych.

- Ulepszanie cieplne: dość skomplikowany proces technologiczny łączący hartowanie z odpuszczaniem, przeprowadzany zwykle w temp. ok. 500°C.

- Stabilizowanie: odmiana wyżarzania w stosunkowo niskiej temperaturze (100-150°C), która ma zastosowanie do usuwania naprężeń odlewniczych.

Nasiarczanie

Metodą cieplno-chemiczną pozwalającą poprawić właściwości ślizgowe metali jest nasiarczanie. Z tego powodu stosuje się je do łożysk, tulei cylindrów, różnego rodzaju wałów i wałków (też rozrządu) oraz kół zębatych. Jednocześnie uzyskuje się podwyższoną odporność na korozję. Tym samym bardzo wzrasta żywotność narzędzi poddanych tego typu obróbce – nawet o 300-400%.

Aby wzbogacić metalowe powierzchnie w siarkę, stosuje się ciekły lub gazowy siarkowodór, ewentualnie tiosiarczan sodu z dodatkiem rodanku potasowego i sodowego. W zależności od wykorzystywanej technologii proces odbywa się w temperaturze od 200 do maks. 900°C.

Nakrzemowywanie

Sposobem umożliwiającym zwiększenie odporności na wysoką temperaturę oraz podwyższającym kwasoodporność jest nakrzemowywanie. Odbywa się ono poprzez wygrzewanie metalowych elementów w sproszkowanym żelazokrzemie lub środowisku gazowym nasyconym związkami krzemu i chloru. Temperatura potrzebna do pomyślnego przebiegu reakcji wynosi ok. 1000°C. Nakrzemowywanie zalicza się do obróbki cieplno-chemicznej metali.

Spawanie

Spawanie polega na łączeniu metali za pomocą miejscowego stopienia i zestalenia. Obecnie istnieje bardzo wiele różnych metod spawania opartych na rozmaitych procesach chemicznych i fizycznych. Do najpopularniejszych należą metody spawania elektrycznego:

- spawanie elektrodami otulonymi (mma);

- spawanie nietopliwą elektrodą (tig);

- spawanie elektrodą topliwą (mig/mag i fcaw);

- spawanie łukiem krytym;

- spawanie plazmowe.

Oprócz nich stosuje się także bardzo nowoczesne techniki polegające na spawaniu za pomocą laserów, wiązek elektronowych czy elektrogazowych. Istnieją też metody spawania, w których źródłem ciepła jest wystąpienie miejscowej reakcji chemicznej. Należy do nich używane do łączenia szyn kolejowych tzw. spawanie termitowe, gdzie spaleniu ulega mieszanka tlenku żelaza i aluminium.

Akcesoriami przydatnymi podczas spawania są wszelkiego rodzaju narzędzia traserskie, butle z gazem (spawanie typu TIG, MIG/MAG), przyłbice chroniące oczy oraz odzież zabezpieczająca przed iskrami i wysoką temperaturą.

Malowanie proszkowe

Bardzo skutecznym sposobem malowania metalowych powierzchni jest malowanie proszkowe. Proces opiera się na użyciu naelektryzowanych cząstek farby proszkowej o wielkości 20-100 mikrometrów. Zespolenie opiera się na działaniu sił elektrostatycznych. Technika ta ma wiele zalet, m.in. doskonale zabezpiecza malowany materiał przed korozją, nie wykorzystuje się do niej szkodliwych rozpuszczalników oraz jest bardzo korzystna ekonomicznie.

Malowania proszkowego używa się obecnie powszechnie w każdej branży. Nie może się obejść bez niego motoryzacja, ceni się je też przy produkcji mebli, różnego rodzaju maszyn (rolnicze, przemysłowe) i urządzeń AGD.

Malowanie na mokro

Kolejną szeroko stosowaną do powlekania farbą elementów metalowych techniką jest malowanie na mokro. Polega na nakładaniu naładowanej elektrostatycznie farby z użyciem rozpuszczalnika, wody lub chemoutwardzacza. Stosuje się bardzo różne farby, np. olejne, winylowe, epoksydowe czy ftalowe.

Zaletą tej techniki jest przede wszystkim bardzo atrakcyjny wygląd powłoki oraz szeroka paleta dostępnych kolorów. Odznacza się ona także dość długą żywotnością i zabezpiecza metalowe powierzchnie przed rdzewieniem.

Cynkowanie ogniowe

Doskonałym sposobem ochrony stalowych przedmiotów przed korozją jest tzw. cynkowanie ogniowe. Metoda polega na zanurzeniu wstępnie oczyszczonych elementów w kąpieli cynkowej, czyli roztopionym cynku o temperaturze ok. 450°C. Sam proces trwa najczęściej bardzo krótko – do kliku minut.

Dzięki zastosowaniu cynkowania uzyskuje się także zwiększoną wytrzymałość elementów na uszkodzenia mechaniczne. Technika ta jest stosunkowo niedroga oraz przyjazna dla środowiska. Stosuje się ją przy produkcji blach i kształtowników wykorzystywanych w budownictwie, elementów karoserii samochodowych, zbiorników, silosów itp. przedmiotów, które podczas eksploatacji wystawione są na działanie niekorzystnych czynników środowiskowych.

Rekomendowane narzędzia do obróbki metali

Wybór odpowiednich narzędzi do obróbki metalu zależy od bardzo wielu czynników. Inne używane są w hutach, inne w galwanizerniach czy zakładach produkujących części samochodowe. Zwykle jednak będą to skomplikowane urządzenia umożliwiające bardzo wydajną obróbkę cieplną i cieplno-chemiczną, a także obróbkę mechaniczną metali. Do przemysłowych sprzętów należą m.in.:

- piece hutnicze,

- tygle,

- wanny galwaniczne,

- maszyny typu cnc (tokarki, frezarki, wykrawarki, spawarki),

- lasery,

- młoty i walcarki.

Natomiast w warsztatach oraz użytku prywatnym z powodzeniem wykorzystywane są elektronarzędzia, które bazują głównie na ręcznej obróbce metali na zimno, np.:

- zaginarki,

- spęczarko-rozciągarki,

- żłobiarki,

- wycinarki,

- koła angielskie,

- otwornice.

Do łączenia metali stosuje się zaś ręczne spawarki (MIG/MAG, MMA, TIG), a także nitownice. Do cięcia zaś wykorzystywane są z powodzeniem przecinarki plazmowe, szlifierki kątowe, piły tarczowe czy ukośnice. Mogą być one stosowane do blach z praktycznie wszystkich metali.

Warto zaznaczyć, że za najlepszą metodę umożliwiającą – sprawiające często problem w warunkach domowych – cięcie aluminium uznaje się zastosowanie wyrzynarki. Natomiast w przemyśle używa się do tego skoncentrowanego strumienia wody.

Jak obrabiać metal – podsumowanie

Bez umiejętności obróbki metali cywilizacja, jaką obecnie znamy, nie mogłaby istnieć. Metalowe elementy wykorzystywane są przez ludzkość powszechnie z racji dużej plastyczności, możliwości dowolnego formowania, a także wytrzymałości i odporności na czynniki zewnętrzne. Jedną z kluczowych zalet jest też zdolność przewodzenia prądu elektrycznego, co miało znaczenie w powstaniu i rozwoju elektroniki.

Z powyższych powodów znamy obecnie bardzo wiele metod obróbki metali. Z jednymi spotykamy się na co dzień, zastanawiając się np. jaki klucz pneumatyczny czy szlifierkę do warsztatu wybrać, inne mają zastosowanie w zakładach bazujących na skomplikowanych procesach technologicznych (np. spawanie wiązkami elektronowymi czy obróbka laserowa metali).

Udostępnij